case history

Scheda esemplificativa del nostro caso di successo.

ambito automazione

Automazione industriale, Automotive, Confezionamento e assemblaggio, Produzione e commercializzazione di componenti pneumatici per automazione.

obiettivo finale

Misurazione degli sprechi.

L’azienda cliente aveva la necessità di misurare gli sprechi che si verificano lungo i propri processi aziendale e di scoprire le cause degli stessi.

Per questo motivo, data la natura di produzione dell’azienda, si è deciso di optare per il modello denominato “I costi della qualità”.

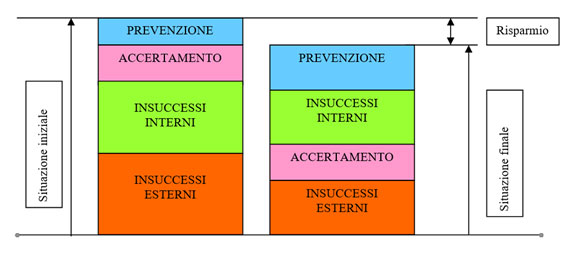

Il lavoro ha avuto la durata di circa un anno, e ha coinvolto tutti i reparti dell’azienda. All’inizio sono stati svolti degli incontri per presentare le fasi del progetto e per effettuare la formazione sul metodo seguito. Sono stati raccolti i suggerimenti di tutti i reparti, e successivamente si è partiti con la mappatura dei processi aziendali. La descrizione della successione della attività, delle risorse coinvolte e l’interconnessione dei processi aziendali, ha permesso di raccogliere una vasta quantità di dati che ha permesso l’osservazione e la comprensione di molti fenomeni. Un primo risultato è rappresentato dal diagramma obiettivo di seguito riportato:

Fig. 1 - Diagramma obiettivo

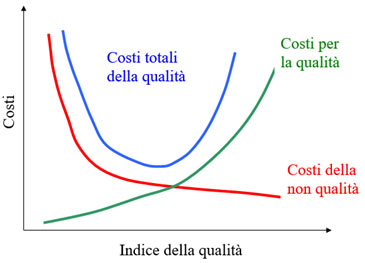

L’obiettivo era quello di diminuire principalmente i costi degli insuccessi esterni perché rappresentano i casi in cui il prodotto ha già lasciato l’azienda. Anche gli insuccessi interni rappresentano una fonte di inefficienza in quanto sono costituiti dalle rilavorazioni e dagli scarti che si verificano durante le fasi di produzione. Questo obiettivo è stato raggiunto a seguito di una migliore conoscenza dei processi aziendali, ma soprattutto mediante l’aumento delle attività di accertamento e di prevenzione. Il punto di equilibrio ottimale viene individuato dal punto minimo della curva dei costi totali della qualità:

Fig. 2 – Le curve dei costi della qualità